板厚 t=〜1mm バスバーの溶接はご相談ください

板厚 t=〜1mm のバスバーの溶接はお任せください。

弊社では精密抵抗溶接技術によるバスバー溶接を承っております。

精密抵抗溶接で仕上げることによって「仕上がりが綺麗」「スパッタ(火花)が出ないため、部品に悪影響を与えない」といった特徴があります。

仕上がりが綺麗

他の工法と異なり、接合時の見た目が綺麗に仕上がります。

外観性が問われる製品にも適しています。

スパッタ(火花)が出ない

▼ 溶接の様子

スパッタが出ないため、部品に悪影響(スパッタの飛散によるダメージなど)を与えることなく接合することが可能です。

銅バスバーをスポット溶接する難しさ

銅は高い熱伝導率と電気伝導率を持つため、銅バスバー同士を抵抗溶接(スポット溶接)で接合するのは技術的に難易度が高いです。投入した熱が急速に母材中へ拡散してしまい、溶接部を十分な温度に保ちにくく、溶け込み不足や未融合が生じやすくなります。

また電気抵抗が小さいため通電時に電流が広範囲に流れて集中しづらく、通常のスポット溶接機では十分な溶融核(ナゲット)を形成できず接合強度が不足しがちです。さらに銅は高温で酸化膜が生じやすく(約300℃以上で酸化銅皮膜形成)、これが溶接部に混入すると気孔や脆弱性の原因となります

以上の「熱が逃げやすい」「電流が散りやすい」「酸化しやすい」という特性が、銅バスバーのスポット溶接を困難にする主因です。

溶接条件の最適化要素(加圧・通電時間・電極形状)

銅バスバーの良好な接合には、綿密に溶接条件を最適化することが不可欠です。基本的な検討フローとして、まず溶接位置と電極形状を決定し、次に加圧力(電極荷重)を適切に設定します。加圧は低すぎると通電時の接触抵抗が不安定になりスパークや飛散を招き、高すぎると接触抵抗が低下して熱の発生量が不足するため、銅材の場合は適度な高加圧で確実な密着を図りつつ必要な発熱を得るバランスが重要です。

加圧条件が決まったら、溶接電流値と通電時間(パルス幅)を試験溶接により調整します。

一般に銅のような高伝導材では高電流・短時間の条件が推奨されます。例えば従来の工学則では、スポット溶接の溶融核直径は板厚の√tに比例するとされますが、銅では必要核径を得るため鉄鋼材より大きな電流密度が求められます。条件出しの段階では溶接後の剥離試験(ピールテスト)で溶融核の径と融通状態を確認し、適切な溶け込みと界面接合が得られているか評価します。必要に応じて電流波形を二段パルスや予熱パルス付きに微調整し、最終的な量産条件を確定します。

また電極材質も重要な要素です。電極先端には通常、耐摩耗性と導電性に優れたクロム銅合金(Cu-Cr)電極が用いられますが、純銅同士の溶接では電極と母材の融着による摩耗が早いため、クロム銅にタングステンを含有させた電極やキャップ電極を用いて寿命延長を図る例もあります。定期的なドレッシングも銅溶接では欠かせません。

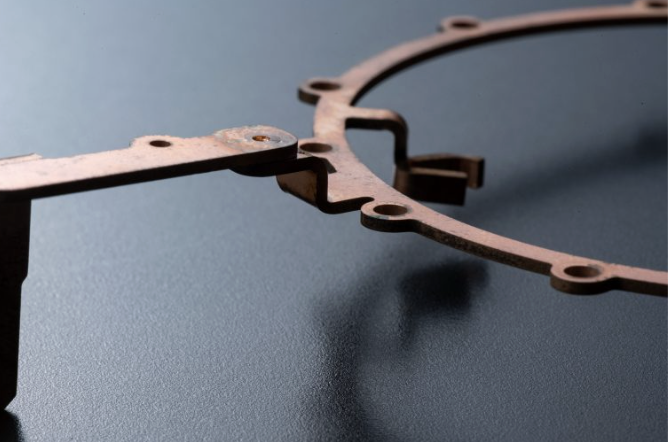

銅素材の溶接事例

素材:銅+銅

溶接方法:ダイレクトスポット溶接

板厚:銅1.0㎜+銅2.0㎜

素材:リード線+銅

溶接方法:ダイレクトスポット溶接

板厚:銅1.0㎜+リード線

備考:半田付け⇒抵抗溶接へ変更

素材:銅リード線+銅板

溶接方法:ダイレクトスポット溶接

板厚:N/A